塔山煤矿液压支架釆用电液控制的设计研究

摘要: 以同煤集团塔山煤矿2号煤综采工作面为研究对象,对液压支架供回液系统的型号、参数、安装等进行了分析,对电液控制系统的构成、部件、特点进行了阐述,实践应用效果良好,提高了工作面支架的移架速度和生产效率。

关键词: 液压支架 供回液系统 电液控制

1工程概况

同煤集团塔山煤矿主采2号煤层,工作面布置在2号煤层中,工作面走向斜长1730m,倾斜长度为306m。煤层厚度为4.3~5.7m,平均厚5.28m,煤层倾角为5。30,~15。20,,平均为8。30',沿走向方向倾角为8。~14。。运输平巷宽为5.4m,中高为3.5m,回风平巷宽为4.6 m,中高3.5 m,均为矩形断面。

支架动作顺序为机头端头架、机头过渡架、中间普通架,机尾端头架与中间普通架同步。工作面配套设备及数量:中间支架,ZY17000/27.5/42D型,1240架;过渡架,ZYG14000/29/42DA(B)型,10架(上、下顺槽各5架);端头支架,ZYT30000/26/50D型;过滤站,1台;过滤器,134台(手动反向冲洗过滤器);釆煤机,SL500型艾克夫釆煤机,1台(截深800m);前部刮板输送机,PF6/1142型;后部刮板输送机,PF6/1542型;转载机、破碎机、乳化液泵(三泵两箱)、喷雾泵(三泵两箱),各1台;控制系统由天玛公司提供,其中支架、采煤机、输送机为全自动化电液控制,泵站可根据流量需要自动控制。

2液压支架供回液系统的设计

2.1供回液系统型号的选择

对塔山煤矿2号煤综采工作面液压支架供回液系统进行如下设计:选用环形双供双回液系统(泵站主进液管DN50,主回液管DN63;输送机电缆槽内环形进液管路为DN50,回液管路为DN63;架间主进液用DN50胶管,主回液用DN50胶管)。工作面每隔35m两趟供液和回液管并联一次。巷道主供水管采用DN50,喷雾架间管采用DN25,加装护套管。架间高压管釆用DN50,回液管采用DN50,加装护套管。

2.2供回液管参数的确定

泵站到支架:主供液管公称直径DN50,工作压力31.5MPa;主回液管公称直径DN63,工作压力9MPa。

支架之间:主供液管公称直径DN50,工作压力31.5MPa;主回液管公称直径DN50,工作压力9MPa0电缆槽内:主供液管公称直径DN50,工作压力31.5MPa;主回液管公称直径DN50,工作压力9MPa。

2.3液压软管的制造标准、规格及连接方法

液压软管的制造标准:《液压支架用软管及软管总成检验规范》(MT/T 98-2006)。液压软管的规格:DN系列。液压软管的连接方法:快速接头。

2.4过滤站的形式和规格

过滤站的型式:全自动反向自冲洗式。过滤站的规格:过滤精度为25am,流量不低于1700 L/min。

3电液控制系统设计方案

2号煤综采工作面支架液压电液控制系统采用双总线通信体系和智能型的支架控制箱,可以有效保证系统的信息传输控制可靠、快速、灵活。控制形式:电子(计算机)-电磁先导阀-液控主换向阀。即左右邻架动作控制、程序动作控制、成组控制、成组推溜、采煤机制导自动控制(链节记数、红外线位置指示)、自动升柱控制、自动喷水控制等。下面针对具体情况进行详细分析。

3.1电液控制系统控制对象分析

该液压支架电液控制系统能实现国产两柱掩护式液压支架的完全控制,提高综采工作面的智能化操作,为实现智能化开采提供了基础。

3.2电液控制系统的构成和部件

电液控制系统的构成如图1所示。中央计算机安放在巷道中的工作面中央控制台上,前置主服务器安放在工作面第一台支架上。

每台支架上安放:带有16功能的电液控制阀组;压力传感器(立柱中),1件;位移传感器(推移千斤顶中),1件;接触传感器(护帮千斤顶中),1件;无线电遥控装置1件;倾角传感器1件;每8台支架有一个隔爆兼本安型电源;红外线发射器安装在釆煤机上。

各电子部件之间用专用的Hirschmann电缆相连,支架间的电缆或易挤碰处的电缆均采用铠装电缆。系统以外的数据传输由前置主服务器的双总线接口通过光缆或电缆外连接。

3.3电液控制系统的特点分析

(1)拥有智能型的支架控制箱(图2),本身可以通过架间通道对左右方向的支架实行支架动作控制、循环动作控制、手动成组控制。其液晶显示屏可以显示运行中支架的压力参数、位移参数、故障点等。同时,设有紧急停止按钮、支架隔离开关和警报器。

(2)支架控制箱外壳由不锈钢板制成,密封性能好,防水、防潮、防腐蚀。

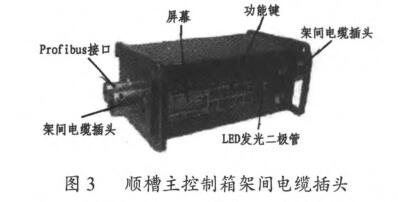

(3)顺槽主控装置可以对工作面支架进行各种形式的自动控制、采煤机制导自动控制、红外线自动控制、无线电遥控;显示和修改工作面运行参数、支架电磁阀动作时间参数和传感器参数等。通过对软件的编程设计可以运行各种自动控制动作。

(4)可以同时装备上下顺槽主控制箱,亦可只设一个顺槽主控制箱(图3),也可实现当工作面控制系统与顺槽控制器脱离后仍能完成各种操作功能和操作模式设置。即每个支架的控制器采用并联连接,均可通过修改程序、调整参数,实现对工作面全部支架进行各种形式的自动控制,即所谓的“互为主机”。

(5)设有过滤器和过滤站,用于泵箱的自动反向冲洗过滤站。每架支架进液口都有手动反向冲洗过滤器,精度为25|xm,如图4所示。

4应用效果分析

塔山煤矿液压支架采用电液控制的设计,并经实践应用,效果理想,主要表现为:

(1)自动化程度提高。工作人员可在地面控制中心远程对液压支架的动作进行操作,有效提高液压支架的移架速度,降低了工作人员的劳动强度。

(2)电液控制的设计实现了集中控制管理操作,煤矿管理水平得到了大幅度的提升,安全事故发生率降低了。

(3)液压支架采用电液控制便于实现带压移架,减少支架事故延长了液压支架的使用寿命,为企业创造了较好的安全经济效益。

(4)压力传感器的使用使压力达到可视化的目的,液压支架的额定初撑力得到了保证,便于对顶板的管理,减少事故的发生。

5结论

针对塔山煤矿2号煤层工作面液压支架设计的电液控制系统性能可靠,实践应用效果良好,有效地提高了工作面支架的移架速度和生产效率,实现支架控制与管理的集中,现代化管理水平提高了,为实现塔山煤矿高产高效安全开采的目标奠定了基础。

【参考书目】

[1]成杨伟.液压支架SAC型电液控制系统在同富新矿的应用[J].山东煤炭科技,2019(05):162-163.

[2]高鸿宇.煌斑岩侵入直接顶条件下特厚煤层综放开采支架工作阻力研究[D].太原理工大学,2013.

[3]段慧宇.特厚煤层综放开采应力场的数值模拟研究[J].陕西煤炭,2012,31(04):56-58.

[4]范建魁,胡刚.较薄保护层开采电液控技术[J].中小企业管理与科技(下旬刊),2009(08):214.

[5]刘杰,宋金旺.塔山矿复杂特厚煤层综放首采面矿压规律卩].煤炭科学技术,2008(10):29 31+71.